Вибрационные транспортно-технологические механизмы для производства стекольной шихты  Вибрационные транспортно-технологические механизмы, к которым относятся вибрационные питатели различной конструкции, виброгрохоты, станции растаривания биг-бэгов и другие вибрационные сводообрушители материала и побудители расхода, производимые в ЗАО «Стромизмеритель», являются наряду с винтовыми и ленточными конвейерами, элеваторами и качающимися питателями неотъемлемыми элементами линий обработки, транспортирования и дозирования сырьевых компонентов стекольной шихты. Вибрационные транспортно-технологические механизмы, к которым относятся вибрационные питатели различной конструкции, виброгрохоты, станции растаривания биг-бэгов и другие вибрационные сводообрушители материала и побудители расхода, производимые в ЗАО «Стромизмеритель», являются наряду с винтовыми и ленточными конвейерами, элеваторами и качающимися питателями неотъемлемыми элементами линий обработки, транспортирования и дозирования сырьевых компонентов стекольной шихты.

К наиболее распространенным вибрационным механизмам относятся вибрационные питатели с электромагнитными и дебалансными электровибраторами, которые используются либо в составе веерных загрузчиков шихты и дозировочно-смесительных комплексов в качестве питателей загрузки и разгрузки, либо как самостоятельные устройства для выгрузки сыпучих и кусковых материалов из приемных воронок, расходных бункеров и силосных банок.

Основными достоинствами вибрационных питателей являются сравнительная простота конструкции и меньшая металлоемкость, возможность полной герметизации транспортирующего лотка или трубы, отсутствие дорогостоящих изнашивающихся частей и простота в обслуживании.

Производительность вибрационных питателей определяется шириной и длиной лотка (диаметром и длиной трубы), высотой слоя и скоростью движения перемещаемого продукта, а также насыпной плотностью материала и его физико-механическими характеристиками. Регулирование производительности вибропитателей с электромагнитным приводом осуществляется с помощью фазово-импульсного управления и изменения амплитуды колебаний, а питателей с дебалансными электровибраторами — варьированием частоты питающего напряжения. Это позволяет не только согласовывать работу вибропитателей с другими механизмами поточно-транспортных линий, но и повышает точность дозирования сырьевых материалов при переходе с «грубой» на «точную» подачу их в весовой дозатор.

В зависимости от свойств дозируемых и транспортируемых материалов лотки вибрационных пи¬тателей оборудуются сменными футеровочными пластинами с различными свойствами. Для высокоабразивных компонентов используются износостойкие пластины из высокоуглеродистых твердосплавных материалов (HARDOX, CASTOLIN), а также пластин с полимерными покрытиями на основе полиуретана.

В ЗАО «Стромизмеритель» выпускается широкая гамма стационарно устанавливаемых и поворотных вибрационных питателей различной конструкции и производительности (см. таблицу):

• трубчатые с фронтальной разгрузкой (модельный ряд ПВТ);

• трубчатые с нижней разгрузкой (модельный ряд ПВС-0,15);

• лотковые с фронтальной разгрузкой (модельный ряд ПВС);

• лотковые с нижней разгрузкой (модельный ряд ПВН);

• лотковые наклонные с возможностью установки управляемых отсечных затворов (моделный ряд riB8(Z));

• лотковые с фронтальной разгрузкой и классифицирующей решеткой

(модельный ряд ПВСР);

• поворотные всех видов. МОДЕЛЬ | ШИРИНА ЛОТКА (ДИАМЕТР), мм | ВЫСОТА ЛОТКА (ДИАМЕТР), мм | ДЛИНА ЛОТКА (ТРУБЫ), мм | ПРОИЗВОДИТЕЛЬ-НОСТЬ, мз/ч | Тип привода | МОЩНОСТЬ, кВт | ПВТ-50 | 50 | 50 | 570 | 0,8 | Электромагнитный | 0,4 | ПВТ-80 | 80 | 80 | 570 | 1,2 | Электромагнитный | 04 | ПВС-0,15/0,8 | 150 | 150 | 800 | 10 | Электромеханический | 0,5 | ПВС-0,15/0,9 | 150 | 150 | 900 | 10 | Электромагнитный | 0,5 | ПВС-0,36/1,6 | 360 | 170 | 1600 | 15 | -ii- | 1,0 | ПВС-0,5/1,6 | 474 | 284 | 1600 | 30 | -ii- | 1,0 | ПВС-0,5/1,9 | 474 | 284 | 1900 | 25 | -ii- | 1,8 | ПВС-0,5/3,0 | 482 | 284 | 3000 | 25 | -ii- | 3,0 | ПВН-0,36/0,9 | 360 | 170 | 900 | 12 | -ii- | 0,27 | ПВН-0,5/1,2 | 474 | 284 | 1200 | 30 | -ii- | 1,0 | ПВН-0,5/1,8 | 474 | 284 | 1800 | 25 | -ii- | 1,0 | nB8(Z)-0,36/0,9 | 360 | 170 | 900 | 25 | -ii- | 0,6 | nB8(Z)-0,5/1,2 | 474 | 284 | 1200 | 40 | -ii- | 1,0 | nB8(Z)-0,8/1,8 | 780 | 324 | 1800 | 80 | -ii- | 4,8 | ПВСР-0,8/1,8 | 780 | 324 | 1800 | 52 | -ii- | 4,8 |

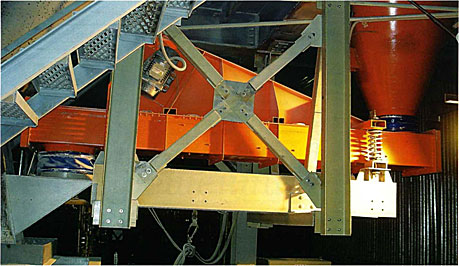

Поворотные вибрационные питатели в отличие от стационарных позволяют дополнительно изменять направление транспортирования стекольной шихты при выгрузке ее из приемного бункера смесителя, например, при получении бракованной шихты, или при технологической необходимости в промежуточной перегрузке и хранении шихты в кюбелях. Также с помощью поворотных вибрационных питателей осуществляется перераспределение абразивных сырьевых материалов (песок, стеклобой и др.) при поочередной подаче их ленточным ковшовым элеватором в группу расходных бункеров или силосных банок. В этих случаях вибрационный питатель либо подвешивается на поворотный механизм приемного бункера шихты, либо с помощью виброизолирующих опор устанавливается на поворотную платформу, перемещающуюся по радиусной траектории на технологической площадке или перекрытии с загрузочными люками бункеров.

Отдельные модификации вибрационных питате¬лей, производимых в ЗАО «Стромизмеритель», оснащаются классифицирующими решетками и поворотными отсечными затворами с пневмоприводом.

|

| | Рисунок 1. Схема использования Рисунок | Рисунок 2. Вибрационный питатель с отсечным затвором

а) Затвор открыт б) Затвор закрыт |

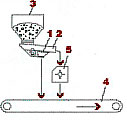

Классифицирующая решетка 1 устанавливается в типовую конструкцию лоткового вибрационного питателя 2, в комплекте с которым используется в линии обработки собственного стеклобоя (рис.1) для выгрузки стеклобоя из промежуточного бункера 3 и одновременного разделения его на две фракции. Мелкая фракция стеклобоя через классифицирующую решетку 1 сбрасывается на ленточный конвейер 4 линии, что снижает нагрузку на работу молотковой дробилки 5, а крупная фракция попадает в дробилку и доизмельчается.

| | Рисунок 3. Вибрационное днище с щиберным затвором и пневматическим ударником. |

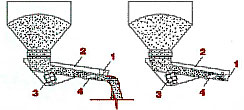

Поворотные отсеченные затворы устанавливаются на вибрационные загрузочные питатели однокомпонентных и многокомпонентных дозаторов песка для повышения точности дозирования и предотвращения срыва материала с транспортирующего лотка после выключения привода.

При подаче материала в дозатор поворотный отсечной затвор 1 вибропитателя 2 открывается (рис 2а) , а по окончании дозирования дебалансный вибратор 3 выключается и затвор 1, управляемый пневмоприводом 4, состоящим из двух пневмоцилиндров, закрывает выход транспортирующего лотка (рис. 2 б). Для снижения влияния переходных резонансных явлений отключение дебалансного вибратора осуществляется с использованием схемы точного останова электродвигателя вибратора, что также уменьшает вероятность самопроизвольного истечения материала в конце дозирования. В отличие от вибрационного питателя с классифицирующей решеткой, основное назначение которой является снижение нагрузки на работу молотковой дробилки и повышение ее ресурса, разработанный в ЗАО «Стромизмеритель» вибрационный классификатор позволяет при работе в линии обработки привозного стеклобоя классифицировать и разде¬лять стеклобой на три фракции (размер фракции определяется размером ячеек установленных сеток): • фракция более 30мм (идет на домол);

• фракция от 3 до 30мм (рабочая);

• фракция менее Змм (идет на утилизацию).

Производительность классификатора зависит от фракционного состава исходного материала, его влажности и загрязненности и согласуется с производительностью серийно выпускаемых вихретоковых магнитных сепараторов, используемых для отделения цветных металлов (преимущественно алюминиевых пробок и колпачков) в линиях рециклинга стеклобоя. Технические характеристики классификатора | Производительность, т/час | 10-15 | | Число просеивающих поверхностей | 2 | | Площадь просеивающих поверхностей, м2 | 2,64 | | Угол наклона просеивающих поверхностей, градус | 25 | | Амплитуда колебаний, мм | 3-5 | | Частота колебаний, Гц | 16 | | Потребляемая мощность, кВт | 7 | | Габариты (длина, ширина, высота), мм | 3100x1800x2140 | | Масса с установочной рамой, кг | 800 |

Важным условием нормальной работы транспортно-технологических и дозировочно-смесительных линий приготовления стекольной шихты является стабилизация истечения плохосыпучих материалов из приемных воронок, промежуточных бункеров и силосных банок, которое в некоторых случаях удается осуществить только с помощью специальных побуждающих устройств. При выборе типа побудителя необходимо учитывать свойства дозируемого материала (слеживаемость, склонность к сводообразованию, воздухопроницаемость, влажность и др.), а также геометрические параметры бункеров.

Простейшими активаторами истечения материала из бункеров небольшого объема являются электромагнитные и электромеханические вибраторы, которые монтируются на наружных стенках бункера в местах критического сводообразования, и пневматические ударники, работающие в режиме периодического нанесения одиночных ударов. При монтаже активаторов необходимо учитывать, что мощные вибраторы установленные на бункера большой емкости могут вызвать нежелательные изменения в их конструкции и привести к деформации, поскольку стенки бункера оказываются под воздействием значительных колебаний. Следует также иметь в виду, что применение вибраторов и пневматических ударников для слеживаемых материалов может привести к отрицательному эффекту уплотнения материала.

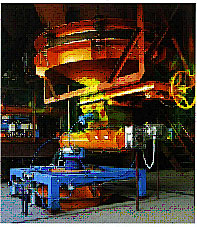

Наряду с несколькими модификациями пневматических ударников (ПП-40, ПП-63, ПМ-125), отличающихся диаметром поршня и энергией удара, в ЗАО «Стромизмеритель» выпускаются и вибрационные днища, (рис. 3) устанавливаемые на расходные бункера и силосные банки большой емкости (от 50 до 1000 м3).

Конструкция виброднища более рациональна по сравнению с вибратором, который сообщает колебания только небольшому объему материала, находящемуся в бункере, и позволяет эффективно предотвращать сводообразование за счет подвижной виброворонки (вибрация воронки в горизонтальной плоскости создается дебалансным вибратором), соединенной с конусной частью бункера эластичным рукавом и закрепленной с помощью металлических подвесок и упругих резиновых амортизаторов.  Диаметр виброднищ, производимых в ЗАО «Стромизмеритель», определяется технологическими проектными решениями и зависит от свойств транспортируемых и дозируемых материалов, а также от диаметра бункера. Базовые конструкции виброднищ ВД-1 и ВД-6 имеют соответственно диаметр воронок 1500 мм и 2200 мм, но по требованиям заказчика может быть изготовлен и другой типоразмерный ряд с диаметрами 1000 мм, 1200 мм, 1800 мм и др. Диаметр виброднищ, производимых в ЗАО «Стромизмеритель», определяется технологическими проектными решениями и зависит от свойств транспортируемых и дозируемых материалов, а также от диаметра бункера. Базовые конструкции виброднищ ВД-1 и ВД-6 имеют соответственно диаметр воронок 1500 мм и 2200 мм, но по требованиям заказчика может быть изготовлен и другой типоразмерный ряд с диаметрами 1000 мм, 1200 мм, 1800 мм и др.

Принцип активации истечения материала с помощью виброконусных воронок используется и в изготавливаемых в ЗАО «Стромизмеритель» станциях растаривания биг-бэгов СРБ-1 (рис. 4) и СРБ-2, в которых воронки, устанавливаемые на рамы, оснащены дебалансными электровибраторами четырехгранными ножами для разрезания мешков, резиновыми уплотнениями для снижения пыления и решетками для удержания комьев, образовавшихся при длительном хранении или попадании влаги в материал.

Станции СРВ-1 рекомендуется использовать при небольших объемах разгрузки материалов, так как в процессе растаривания биг-бэг удерживается кран-балкой или тельфером, а растаривание нескольких компонентов осуществляется последовательно.

Для параллельной разгрузки нескольких биг-бэгов применяются станции СРБ-2, дополнительно оснащенные регулируемой по высоте рамой и траверсой для предварительного крепления разгружаемого биг-бэга. Наличие траверсы позволяет после установки биг-бэга на разгрузку использовать грузоподъемный механизм для выполнения других подъемных операций.  | | Рисунок 5. Фрагмент элеватора с загрузочной воронкой с вибратором |

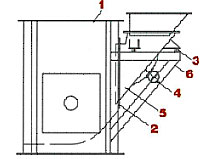

Еще одним устройством, стабилизирующим процесс транспортирования материала и предотвращающим его налипание на стенки, является разработанная в ЗАО «Стромизмеритель» загрузочная воронка ленточного ковшового элеватора. От обычных воронок она отличается «мягким» присоединением к шахте элеватора 1 через резиновые уплотнения 2 и наличием опорных резиновых амортизаторов 3, снижающих передачу колебаний от дебалансного вибратора, установленного на загрузочной воронке 5, к рамной опорной конструкции воронки, жестко связанной с шахтой элеватора. (рис 5)

Таким образом, использование выпускаемых в ЗАО «Стромизмеритель» вибрационных транспортно-технологических механизмов позволяет оптимизировать операции разгрузки, обработки и дозирования сырьевых компонентов стекольной шихты, и улучшает процессы истечения из бункеров плохосыпучих, склонных к налипанию и сводообразованию материалов.

Ефременков В.В., первый заместитель директора ЗАО «Стромизмеритель», Ручкин В.В., главный конструктор ЗАО «Стромизмеритель»

|