Комплексный подход к проектированию и строительству предприятий по обработке сырьевых компонентов стекольной шихты  Необходимость строительства в России и странах СНГ новых обогатительных фабрик по производству кондиционных сырьевых материалов для стекольной промышленности назрела давно. При этом требуемый ввод в действие дополнительных производственных мощностей по обогащению минерального сырья связан не только со строительством современных составных цехов, в которых отсутствуют отделения по обработке кварцевого песка, доломита и других компонентов стекольной шихты, но и с тем, что темпы роста стекольной индустрии в последнее десятилетие значительно опережают развитие соответствующего сырьевого сектора экономики (Будов В.В. Минеральное сырье для стекольной промышленности // Стеклянная тара. -2009. - № 2. - С. 18-21). Особенно это касается производства доломита, который является одним из основных материалов для совместного введения в состав стекла оксидов кальция и магния и поставка которого на стекольные предприятия в основном ведется по ГОСТ 23672-79 «Доломит для стекольной промышленности». В соответствии с этим стандартом доломитовая мука марки ДМ-20-0,10, являющаяся кондиционным, т. е. не требующим дополнительной обработки, сырьевым материалом, содержит в своем составе до 85 % пылевидных частиц фракции менее 0,1 мм и не в полной мере отвечает технологическим требованиям к эксплуатации стекловаренных печей и варке стекла. Это связано с повышенным пылением доломита при его дозировании и загрузке шихты в стекловаренную печь, а также с активным уносом и осаждением доломитовой муки в насадках регенераторов, что приводит к дополнительным горячим ремонтам и сокращению кампании печи. Кроме того, процесс диссоциации мелкодисперсного доломита при варке стекла процессов приготовления шихты и варки высококачественного стекла доломит должен представлять собой крупнозернистые порошки, в которых 80-90 % материала составляют частицы размером от 0,1 до 2,0 мм (в ряде западноевропейских стран используется доломит до 3,0 мм) и только 10-20 % - частицы с размером меньше 0,1 мм. Необходимость строительства в России и странах СНГ новых обогатительных фабрик по производству кондиционных сырьевых материалов для стекольной промышленности назрела давно. При этом требуемый ввод в действие дополнительных производственных мощностей по обогащению минерального сырья связан не только со строительством современных составных цехов, в которых отсутствуют отделения по обработке кварцевого песка, доломита и других компонентов стекольной шихты, но и с тем, что темпы роста стекольной индустрии в последнее десятилетие значительно опережают развитие соответствующего сырьевого сектора экономики (Будов В.В. Минеральное сырье для стекольной промышленности // Стеклянная тара. -2009. - № 2. - С. 18-21). Особенно это касается производства доломита, который является одним из основных материалов для совместного введения в состав стекла оксидов кальция и магния и поставка которого на стекольные предприятия в основном ведется по ГОСТ 23672-79 «Доломит для стекольной промышленности». В соответствии с этим стандартом доломитовая мука марки ДМ-20-0,10, являющаяся кондиционным, т. е. не требующим дополнительной обработки, сырьевым материалом, содержит в своем составе до 85 % пылевидных частиц фракции менее 0,1 мм и не в полной мере отвечает технологическим требованиям к эксплуатации стекловаренных печей и варке стекла. Это связано с повышенным пылением доломита при его дозировании и загрузке шихты в стекловаренную печь, а также с активным уносом и осаждением доломитовой муки в насадках регенераторов, что приводит к дополнительным горячим ремонтам и сокращению кампании печи. Кроме того, процесс диссоциации мелкодисперсного доломита при варке стекла процессов приготовления шихты и варки высококачественного стекла доломит должен представлять собой крупнозернистые порошки, в которых 80-90 % материала составляют частицы размером от 0,1 до 2,0 мм (в ряде западноевропейских стран используется доломит до 3,0 мм) и только 10-20 % - частицы с размером меньше 0,1 мм.

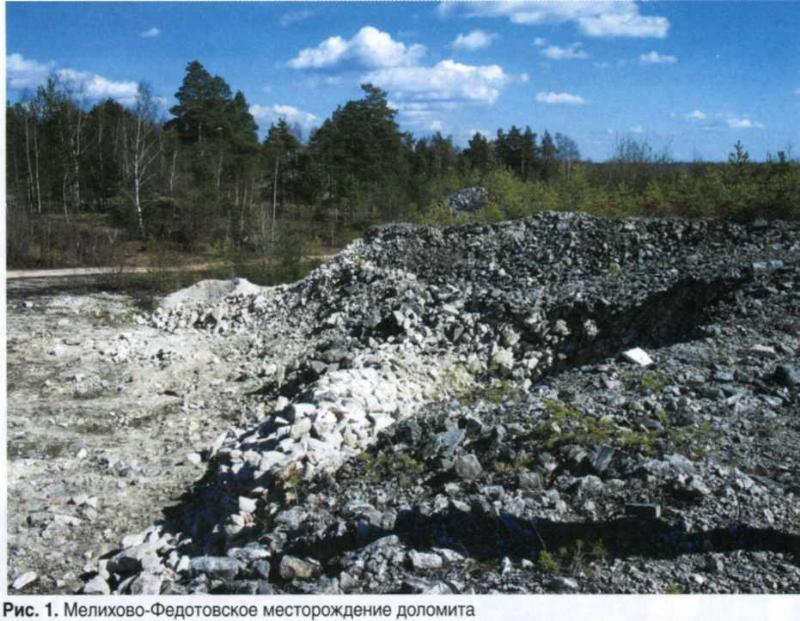

Наряду с оптимальным гранулометрическим составом молотого доломита одним из основных требований к карбонатному сырью является постоянство его химического и минералогического состава, а также отсутствие загрязнений, способных вызвать понижение свето-прозрачности изделий из стекла (Пешкова Н.А., Михайленко Н.Ю. Стекольная шихта и практика ее приготовления: Уч. пособие. - М., 1997. - 80 с). Подобным условиям удовлетворяет лишь несколько крупных месторождений доломита в России, одним из которых является Мелехово-Федотовское месторождение во Владимирской области (рис. 1) с расположенным на его базе Ковровским карьероуправлением.  С учетом удобного географического положения этого карьера (центр европейской части России), высокого качества и больших запасов (около 80 млн т) добываемого сырья принятое в 2006 г. решение о строительстве в поселке Мелихово Ковровского района нового предприятия ЗАО «Завод Ковровский доломит молотый» было весьма актуальным, поскольку большинство стеклотарных заводов в то время использовало кусковой доломит, организуя у себя отделения его хранения и переработки. С учетом удобного географического положения этого карьера (центр европейской части России), высокого качества и больших запасов (около 80 млн т) добываемого сырья принятое в 2006 г. решение о строительстве в поселке Мелихово Ковровского района нового предприятия ЗАО «Завод Ковровский доломит молотый» было весьма актуальным, поскольку большинство стеклотарных заводов в то время использовало кусковой доломит, организуя у себя отделения его хранения и переработки.

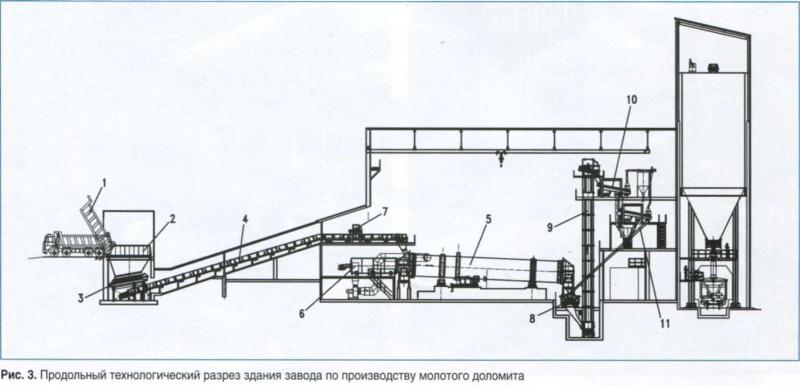

Проектирование данного объекта (рис. 2), прохождение экспертизы проектной документации и экспертизы промышленной безопасности, а также комплексную поставку технологического оборудования, шеф-монтаж и пусконаладочные работы выполнило ЗАО «Стромизмеритель», осуществлявшее в течение всего периода строительства функции генерального проектировщика. Изначально в основу организации проектируемого предприятия были положены технические решения, предусматривающие пуск производства в две очереди при общей планируемой мощности 60 000 т молотого доломита в месяц (1-я очередь 30 000 т в месяц). В соответствии с принятой в проекте технологией, обработка доломита на 1-й пусковой очереди осуществляется следующим образом (рис. 3).

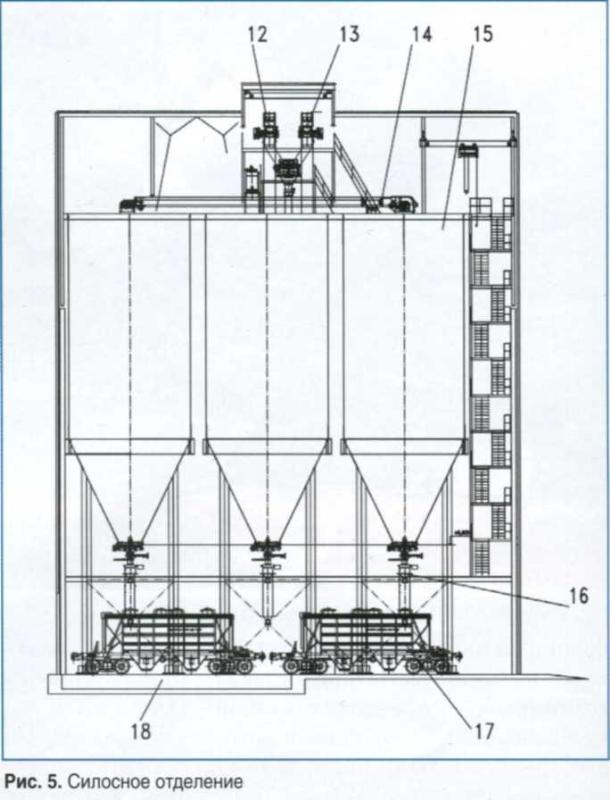

Исходный фракционированный материал с размером кусков 20-40 мм поставляется из карьера в производство автомобильным транспортом 1 и загружается в приемный бункер 2, из которого пластинчатым питателем 3 доломит выгружается на ленточный конвейер 4, расположенный внутри наклонной галереи. Для удаления из потока транспортируемого материала посторонних металлических включений над лентой конвейера 4, подающего доломит в сушильный барабан 5, оснащенный тепловым генератором 6, установлен магнитный сепаратор 7, очистка которого по мере накопления на нем металлических предметов производится вручную. Просушенный кусковой доломит из сушильного барабана, имеющего диаметр 2,8 м, длину 20 м и расчетную Исходный фракционированный материал с размером кусков 20-40 мм поставляется из карьера в производство автомобильным транспортом 1 и загружается в приемный бункер 2, из которого пластинчатым питателем 3 доломит выгружается на ленточный конвейер 4, расположенный внутри наклонной галереи. Для удаления из потока транспортируемого материала посторонних металлических включений над лентой конвейера 4, подающего доломит в сушильный барабан 5, оснащенный тепловым генератором 6, установлен магнитный сепаратор 7, очистка которого по мере накопления на нем металлических предметов производится вручную. Просушенный кусковой доломит из сушильного барабана, имеющего диаметр 2,8 м, длину 20 м и расчетную  производительность 55 т/ч (рис. 4), ссыпается в молотковую дробилку 8, дробится и далее с помощью ковшового элеватора 9 направляется на две последовательно расположенные двухситовые сортировки 10, 11. Дробленый доломит с размером частиц менее 2-2,5 мм (размер частиц определяется установленной сеткой) поступает на промежуточный ленточный конвейер и подвергается повторной магнитной сепарации с удалением уловленного аппаратного железа и автоматической очисткой сепаратора. Готовый продукт, прошедший все операции сушки, помола, двухступенчатого просева и магнитной сепарации, с помощью рукавного переключателя направляется в один из двух элеваторов 12, 13, транспортирующих молотый доломит в надсилосное пространство, и системой конвейеров 14 перераспределяется по трем силосным банкам 15 с общим объемом 780 м!(рис. 5). Из силосов молотый доломит с помощью виброднищ, стимулирующих эффективное истечение материала, и телескопических установок затаривания 16, снабженных системой автоматического контроля загрузки, ссыпается в хоппер-вагон 17, масса загружаемого материала в котором измеряется с помощью тензометрических железнодорожных весов 18. Возможен вариант загрузки молотого доломита в автоцементовозы, массу которых также можно проконтролировать на автомобильных весах. производительность 55 т/ч (рис. 4), ссыпается в молотковую дробилку 8, дробится и далее с помощью ковшового элеватора 9 направляется на две последовательно расположенные двухситовые сортировки 10, 11. Дробленый доломит с размером частиц менее 2-2,5 мм (размер частиц определяется установленной сеткой) поступает на промежуточный ленточный конвейер и подвергается повторной магнитной сепарации с удалением уловленного аппаратного железа и автоматической очисткой сепаратора. Готовый продукт, прошедший все операции сушки, помола, двухступенчатого просева и магнитной сепарации, с помощью рукавного переключателя направляется в один из двух элеваторов 12, 13, транспортирующих молотый доломит в надсилосное пространство, и системой конвейеров 14 перераспределяется по трем силосным банкам 15 с общим объемом 780 м!(рис. 5). Из силосов молотый доломит с помощью виброднищ, стимулирующих эффективное истечение материала, и телескопических установок затаривания 16, снабженных системой автоматического контроля загрузки, ссыпается в хоппер-вагон 17, масса загружаемого материала в котором измеряется с помощью тензометрических железнодорожных весов 18. Возможен вариант загрузки молотого доломита в автоцементовозы, массу которых также можно проконтролировать на автомобильных весах.

Для создания нормируемых условий работы на ЗАО «Завод Ковровский доломит молотый» проектными решениями предусматривается герметизация технологического оборудования и устройство двенадцати систем аспирации. Все очистное оборудование этих систем подобрано в зависимости от начальной запыленности отсасываемого воздуха и от дисперсного состава пыли так, чтобы приземная концентрация в воздухе не превышала ПДК. В аспирационных системах, установленных на транспортно-технологическом оборудовании (рис. 6), запыленный воздух, очищенный до уровня ПДК в полигональных фильтрах фирмы WAM-GROUP (Италия), возвращается в рабочее пространство цеха с остаточной запыленностью не более 2 мг/м3. От сушильных барабанов предусмотрена двухступенчатая система очистки отходящих дымовых газов (рис. 7), состоящая из циклонов и рукавных фильтров, очищенный воздух из которых с помощью труб «факельно» выбрасывается в атмосферу выше кровли сушильного отделения.

Вся уловленная в аспирационных системах пыль доломита либо возвращается в производство, либо собирается в промежуточный бункер в целях последующей отгрузки в автоцементовоз. При этом регенерация фильтров выполняется в автоматическом режиме с заданной цикличностью. Также в автоматическом режиме осуществляется управление всем транспортно-технологическим оборудованием, сушильными барабанами, оснащенными автоматикой безопасности, и тепловыми генераторами.  Следует отметить, что завод по производству молотого доломита, введенный в строй в начале 2011 г. в Ковровском районе Владимирской области, является не первым комплексным проектом для ЗАО «Стромизмеритель» в области проектирования и строительства отделений и участков по хранению и обработке различных сырьевых компонентов стекольной шихты. Аналогичное производство меньшей мощности ООО «Доломит» (рис. 8), построенное в 2004 г. в Ногинском районе Московской области по проекту ЗАО «Стромизмеритель», кроме молотого доломита может осуществлять и поставки молотого известняка с качеством, учитывающим требования европейских стандартов по гранулометрическому и химическому составам. Следует отметить, что завод по производству молотого доломита, введенный в строй в начале 2011 г. в Ковровском районе Владимирской области, является не первым комплексным проектом для ЗАО «Стромизмеритель» в области проектирования и строительства отделений и участков по хранению и обработке различных сырьевых компонентов стекольной шихты. Аналогичное производство меньшей мощности ООО «Доломит» (рис. 8), построенное в 2004 г. в Ногинском районе Московской области по проекту ЗАО «Стромизмеритель», кроме молотого доломита может осуществлять и поставки молотого известняка с качеством, учитывающим требования европейских стандартов по гранулометрическому и химическому составам.

Есть в послужном списке компании и ряд других успешно реализованных проектов по обработке сырьевых материалов. В. В. Ефременков, к. т. н., первый заместитель директора, А. В. Решетников, начальник проектно-технологического отдела, ЗАО «Стромизмеритель» |